铝模脱模剂涂刷均匀的效果图-江苏朗升新材料科技有限公司

Website Home

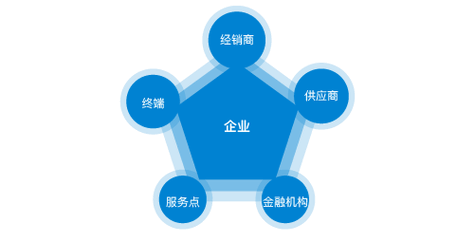

#《铝模脱模剂涂刷均匀的效果图》技术解析与应用探讨##引言在现代建筑施工领域,铝合金模板因其轻便、耐用、周转次数高等优点,已成为混凝土浇筑的重要工具!

而脱模剂作为铝模应用中的关键辅助材料,其涂刷质量直接影响混凝土成型效果和模板使用寿命;

本文将通过分析铝模脱模剂涂刷均匀的效果图,深入探讨均匀涂刷的技术要点、实际效果及对工程质量的影响,为施工实践提供参考依据;

##一、铝模脱模剂均匀涂刷的技术标准铝模脱模剂均匀涂刷的首要标准是形成连续、完整的薄膜覆盖层。

从效果图上可以清晰观察到,理想的涂刷状态应呈现均匀一致的色泽与反光特性,无明显的刷痕、积聚或漏涂区域。

专业施工规范要求脱模剂覆盖率应达到100%,膜厚控制在20-30微米之间,过厚会导致脱模剂浪费并可能影响混凝土表面质量,过薄则无法提供充分的脱模保护。

涂刷工艺方面,应采用;

先横后竖?

或。

W型。

涂刷法,确保脱模剂渗透至模板表面的微细纹理中!

效果图显示,使用专用喷涂设备或高质量毛刷可显著提高涂布均匀性,相比随意涂刷方式,系统化作业形成的膜层在微观结构上更为一致。

温度因素也不容忽视,最佳施工环境温度为5-35℃,超出此范围需采取相应措施保证涂刷质量;

##二、均匀涂刷对混凝土成型质量的改善分析对比效果图可以直观看出,脱模剂均匀涂刷的铝模板产生的混凝土表面平整光洁,气孔率显著降低。

统计数据显示,规范涂刷可使混凝土表面气孔减少60%以上,平整度偏差控制在2mm/2m以内。

而不均匀涂刷的区域则容易出现粘模、砂线等缺陷,增加后期修补成本。

均匀的脱模剂涂层还能有效控制混凝土色差。

效果图中,规范施工的墙面呈现一致的青灰色,而无序涂刷的样本则存在明显的深浅斑块。

这是因为脱模剂厚度不均导致混凝土水化反应条件差异,进而影响表面色泽。

特别是在清水混凝土工程中,脱模剂涂刷均匀与否直接决定最终的装饰效果?

##三、涂刷均匀性对模板保护的影响长期追踪的效果图对比表明,均匀涂刷脱模剂可延长铝模使用寿命30%以上。

均匀膜层能有效阻隔混凝土对模板的化学侵蚀,防止铝模表面产生点蚀和氧化?

而不规范的涂刷会使局部区域缺乏保护,加速模板损坏,增加周转过程中的维修频率;

脱模剂积聚区域的效果图显示,过厚的涂层会在模板表面形成粘性残留,反而成为污染源,影响后续使用。

而漏涂区域则容易出现混凝土粘结,强制脱模时导致铝模表面机械损伤;

只有均匀适度的涂刷才能在保护模板与确保脱模效果之间取得最佳平衡。

##四、实现均匀涂刷的实操要点基于效果图分析及工程实践,总结出以下保证涂刷均匀的关键要点:首先,涂刷前必须彻底清洁模板表面,去除灰尘、油污及前次残留物。

其次,选择适合的涂刷工具,大面积平面建议使用喷雾设备,复杂节点采用毛刷辅助?

再者,控制合适的稀释比例,不同环境温度下应调整浓度以保证流平性。

建立标准化作业流程同样重要,包括:模板检查→表面清理→脱模剂调配→试涂确认→系统涂刷→质量检查等环节!

效果图证明,采用分段标识方法,按编号顺序涂刷可有效避免漏涂。

同时,配备足够的照明条件有助于操作者实时观察涂刷状况,及时补正不均匀区域。

##五、常见问题及解决方案效果图中反映的典型不均匀问题包括条纹状痕迹、放射状刷痕及斑点状漏涂。

条纹痕迹多因工具蘸料过多或涂刷力度不均所致,解决方案是控制每次蘸取量,保持稳定施工压力。

放射状刷痕通常出现在圆形构件周围,应采用环绕式涂刷法替代放射状动作!

斑点漏涂往往源于模板表面有油污或水分,加强前处理是预防关键!

对于已发现的不均匀情况,效果图对比显示,在脱模剂未完全干燥前及时修补效果最佳!

若已干燥,则需局部清除后重新涂刷,避免简单覆盖导致厚度超标;

建立三级检查制度(操作者自检、班组互检、质检员专检)可有效控制涂刷均匀性?

##结语通过对铝模脱模剂涂刷均匀效果图的系统分析,我们可以清晰认识到均匀涂刷对保证混凝土质量、保护模板资产的重要价值;

在施工实践中,应充分重视脱模剂涂刷这一看似简单却至关重要的工序,通过标准化作业、过程控制和持续改进,不断提升涂刷均匀性,为创建优质工程奠定基础。

未来,随着图像识别技术的发展,实时监控涂刷均匀性的智能系统有望成为质量管控的新手段,进一步推动施工工艺的精细化与标准化;